Aussenhautbearbeitung in der Luftfahrt

In der Luft- und Raumfahrt

ist das Gewicht von entscheidener Bedeutung

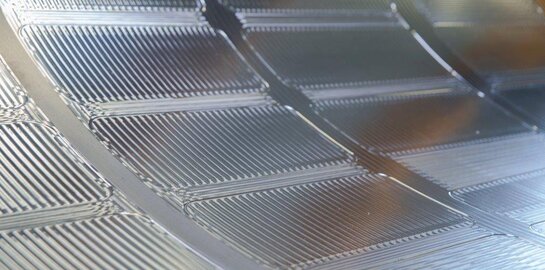

Jedes eingesparte Gramm trägt dazu bei, den Treibstoffverbrauch zu senken, die Effizienz der Flugzeuge zu verbessern und letztlich die CO2-Emissionen zu reduzieren. Aus diesem Grund werden Rumpfsegmente für Flugzeuge und Raketen, Außenhüllen von Turbinen und andere Aluminiumbleche entsprechend ihrer strukturellen Belastung in einem bestimmten Dickenprofil ausgelegt. In tragenden Bereichen werden höhere Wandstärken eingesetzt. In nicht hoch belasteten Bereichen werden die Bleche auf geringere Restwandstärken reduziert, um Gewicht zu sparen.

In einem Streckziehverfahren werden flach gewalzte Rohbleche zu sphärisch gekrümmten Blechen geformt. Die anschließende Herstellung der Taschen und damit das Erreichen der definierten Restwandstärke kann durch verschiedene Entnahmeverfahren realisiert werden.

Typische Bauteile die auf Restwandstärke bearbeitet werden:

- Fuselage-Teilesegmente von Flugzeugen und Raketen

- Lipskins von Turbinen

- weitere Blechteile aus Aluminium in Luft- und Raumfahrtqualität

Konventionelles chemisches Abtragen

Das bisherige Verfahren

Ein aufwändiges, aber immer noch weit verbreitetes Verfahren ist zum Beispiel das chemische Fräsen, bei dem Bleche in chemische Bäder getaucht werden, um die gewünschten Dicken zu erhalten. Diese Technologie ist zwar gut beherrschbar und etabliert, hat aber aufgrund des hohen Chemikalieneinsatzes und der relativ langen Verfahrensdauer enorme Nachteile.

NACHTEILE DES CHEMISCHEN ABTRAGENS:

- Lange Zykluszeiten

- Hoher Einsatz von Chemikalien

- Sehr hohe Umweltbelastung

FOOKE bietet eine Alternative um die Umweltbelastung zu verringern und die Zykluszeiten zu verkürzen

Vor- und Nachteile

MECHANISCHES FRÄSEN CHEMISCHES ABTRAGEN

+ Kurze Zykluszeiten - Lange Zykluszeiten

+ Modernste Maschinentechnik - Hoher Einsatz von Chemikalien

reduziert den Energieverbrauch

+ Green Technology - geringe - Sehr hohe Umweltbelastung

Umweltbelastung

- Komplex in Bezug auf die Präzision + Gut kontrollierbare Genauigkeit

35% PRODUKTIVITÄTSSTEIGERUNG

gegenüber Referenzprozessen,durch hochdynamische Linearantriebtechnik, optimaler Bauteilaufspannung und intelligenter Qualitätskontrolle.

FOOKE

TURNKEY-LÖSUNG

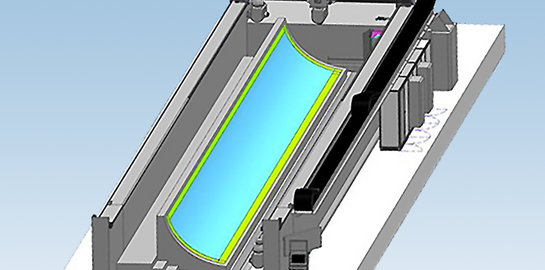

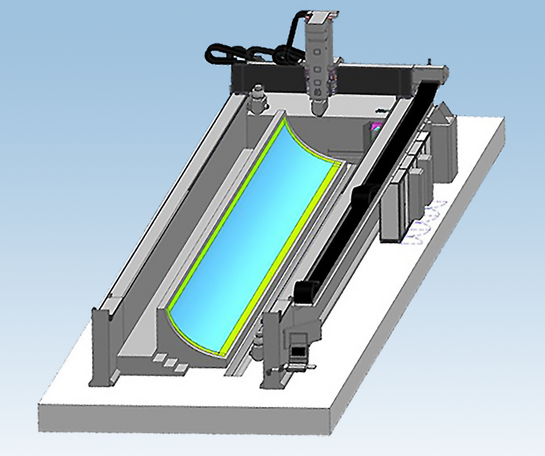

Speziell entwickelt für die mechanische Dickenreduzierung von Flugzeughäuten:

- 5-Achs Portalfräsmaschine

- Hardtooling

- Bauteilvermessung

- Berechnung der Kompensation

- Erstellung des Serien-Fräsprozesses

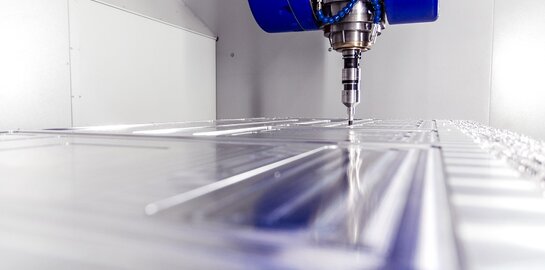

Die vorgeformten Bleche werden in Negativkontur vakuumfixiert - sogenanntes Hardtooling - und die Taschen werden mit einer Hochgeschwindigkeitsmaschine gefräst. Dabei ist nicht die Tiefe der Tasche entscheidend, sondern die besonders enge Toleranz der Restwandstärke.

Die Herstellung großer, präziser und hochdynamischer Fräsmaschinen gehört seit Jahrzehnten zur Erfolgsgeschichte von FOOKE. Aber gerade der Prozess der Bauteilvermessung und -kompensation, der auf verschiedenen Messverfahren basiert, mit der dazugehörigen Datenverarbeitung und Visualisierung, kann als entscheidende Kernkompetenz von FOOKE hervorgehoben werden.

Ultraschallmesstaster und FOOKE Datenverarbeitungsalgorythmus zur

BAUTEILVERMESSUNG- UND KOMPENSATION

Verschiedene Messroutinen und komplexe Datenverarbeitungsalgorithmen zur Bauteilkorrektur sorgen für höchste Genauigkeit. Abweichungen und z.B. Verformungen des Spannmittels können zuverlässig erkannt und kompensiert werden. Die Anwendung beinhaltet die vollautomatische Integration der Ultraschall-Bauteilvermessung in die Maschinensteuerung. Auch Temperatureinflüsse werden erkannt und im Bearbeitungsprozess entsprechend berücksichtigt. Zeitaufwändige Anpassungen von CNC-Programmen entfallen einfach.

Eine strenge und kontinuierliche Qualitätskontrolle und -dokumentation erfüllt die extrem hohen Anforderungen der Luft- und Raumfahrtindustrie.

50% GEWICHTSREDUZIERUNG eines 10 x 2 m großen Rumpfes durch Taschenfräsen mit einer FOOKE Turnkey-Lösung.

Diese schlüsselfertige Lösung wurde entwickelt, validiert und ist seit 2020 bei einem großen, namhaften Flugzeughersteller in Norddeutschland in Produktion.

INTELLIGENTE FERTIGUNG IST DER SCHLÜSSEL ZUM ERFOLG.

Nutzten Sie unser Know-How für Ihren Prozess.

Vereinbaren Sie einen Beratungstermin!

FOOKE unterstützt OEMs und Zulieferer aus der Luftfahrtindustrie seit über 20 Jahren mit produktiven Fertigungsverfahren. Möchten Sie erfahren, wie FOOKE Ihr Unternehmen bei der Herstellung von Fuselage oder Lipskin Bauteilen unterstützen kann?

Dann rufen Sie uns an unter +49 2861 8009 – 222 oder kontaktieren Sie uns per E-Mail sales@fooke.de.